|

|

Metro-System – Oslo MX, Norwegen |

|

Berichterstattung: Firma Siemens Mobility Division Gestaltung: Martin Ortner und Franz Straka |

|

Siemens erhielt im September 2003 den Auftrag zur Lieferung von 33 neuen dreiteiligen Metro- Zügen für Oslo Sporveier, eine Erweiterung um zusätzliche 30 Züge folgte im Februar 2006. Die Züge wurden im Siemens-Werk in Wien gefertigt und statisch vorgeprüft. Die dynamische Inbetriebsetzung erfolgt vor Ort in Oslo. Bei der Vorserie von zwei Zügen wurden Tests in der Klimakammer von Rail Tec Arsenal in Wien sowie Typprüfungen im Siemens Prüfcenter in Wegberg-Wildenrath durchgeführt. Das komplette Zugdesign wurde von Porsche Design (Zell am See, Österreich) entwickelt. Die Auslieferung der Züge begann Ende 2005 mit einer Vorserie von zwei Zügen. Diese Züge wurden ausführlichen Testfahrten für den Winterbetrieb unter realen Bedingungen unterzogen. Nach dem erfolgreichen Abschluss dieser Wintertests begann die Auslieferung mit bis zu zwei Zügen pro Monat. |

|

Testfahrt eines Zuges bestehend aus Triebwagen MC1, Zwischenwagen M und Triebwagen MC2 am Siemens Prüfcenter in Wegberg-Wildenrath. Foto: Siemens |

Erprobung der Funktion des Zuges bei tiefer Temperatur in der Klimakammer von Rail Tec Arsenal in Wien. Foto: Siemens |

Jeder Zug umfasst drei Triebwagen in Aluminiumkonstruktion.

Das Antriebssystem besteht aus

durchzugsbelüfteten Asynchronmotoren, die

durch einen modernen fremdbelüfteten IGBT-Kompakt-umrichter

angesteuert werden. Der

Fahrerstand ist klimatisiert, verfügt über einen

Fahrersitz mit integrierten Funktionen und ein

ergonomisch gestaltetes Fahrpult, das eine

ansprechende und sichere Arbeitsumgebung

bietet. Eine Notausstiegstür im Fahrerstand

bietet zusätzliche Sicherheit der Fahrgäste im

Falle einer Evakuierung |

|

Fahrgastraum des durchgehen begehbaren Metrozuges für Oslo. Foto: Siemens |

Der Zug bietet auch ausreichend Platz für Rollstuhl und Kinderwagen. Foto: Siemens |

| Technische Daten: | |

| Zugkonfiguration Achsfolge Wagenkasten-Material Spurweite Länge über Kupplung Fahrzeugbreite Fußbodenhöhe über Schienenoberkante Raddurchmesser max. / min. Leergewicht / Gesamtgewicht Max. Achslast Sitzplätze / Klappsitze Zugkapazität 6 Fahrgäste / m² Fahrgasttüren pro Wagen Minimaler Kurvenradius Betriebsgleis / Betriebshof Maximal befahrbare Steigung Höchstgeschwindigkeit Maximale Anfahrbeschleunigung Mittlere Bremsverzögerung Fahrleitungsspannung |

MC1+M+MC2 |

| Allgemeine Anordnung: | |

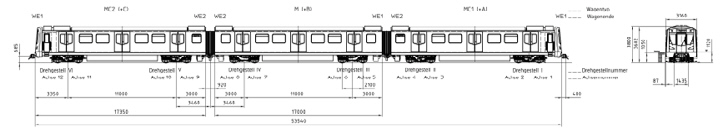

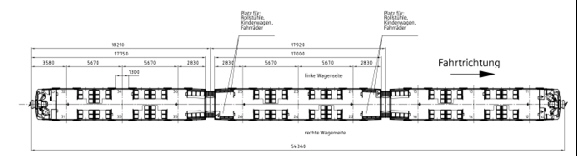

Die Züge können jeweils insgesamt 678 Fahrgäste befördern und bieten hierzu 124 Sitzplätze (zusätzlich 14 Klappsitze) und 554 Stehplätze. Der Zug ist für den Metro-Betrieb ausgelegt und basiert auf dem modularen Konzept von Siemens, mit dem die Züge optimal an spezifische Kundenanforderungen angepasst werden können. Die kleinste Betriebseinheit wird als „Kurzzug“ bezeichnet und besteht aus zwei Triebwagen mit Fahrerstand (MC1 und MC2) und einen motorisierten Mittelwagen (M). Für den normalen Fahrgastbetrieb besteht eine Zugeinheit aus einem Kurzzug beziehungsweise

einem Langzug (3 oder 6 Wagen); für den Schleppbetrieb können bis zu vier Kurzzüge oder zwei Langzüge gekuppelt werden. |

|

Triebwagen der Bauart MC1 und MC2 warten im Freigelände des Siemenswerkes in Wien auf ihren Abtransport nach Oslo. Foto: Martin Ortner |

Ein Triebwagen für Oslo steht in der Montagehalle neben einen Wiener V-Wagen für das Einkleben der Fenster bereit. Foto: Martin Ortner |

Die Triebwagen MC1 und MC2 sind jeweils mit einem Fahrerstand ausgestattet, um den Zweirichtungsbetrieb zu ermöglichen. Die drei Wagen eines Kurzzuges sind über Kurzkupplungen mechanisch miteinander verbunden. Die elektrischen Verbindungen innerhalb eines Kurzzuges sind als steckbare Übergangskabel ausgelegt. Die pneumatischen Funktionen werden über Schläuche und über die Druckluftleitung der Kupplungshälften übertragen. Zwischen den Wagen eines Kurzzuges befinden sich breite, offene Übergänge, die im Fahrgastbetrieb einen ungehinderten Durchgang durch alle drei Wagen ermöglichen. Der Grundaufbau der Triebwagen MC1 und MC2 ist weitgehend identisch. Der Unterschied besteht nur darin, dass sich der Luftkompressor im MC1 und die ATP - Steuereinheit im MC2 befinden. Jede Achse in einem Kurzzug wird elektrisch angetrieben und erhält seine Fahrleitungsspannung von 750 V DC über Stromabnehmer von der 3. Schiene, die in den Triebwagen MC1 und MC2 angebracht sind. Der Mittelwagen hat keine Stromabnehmer und wird mit der Fahrspannung über den Triebwagen MC1 versorgt. |

|

|

|

|

|

Typenskizze eines dreiteiligen Zuges der Bauart MC1 + M + MC2 |

|

Jeder Wagen wird von zwei Drehgestellen

getragen. Die Radsätze der Drehgestelle

werden jeweils durch eine Antriebseinheit

(Fahrmotor mit Getriebe) angetrieben,

so dass zwei Antriebseinheiten pro Drehgestell

und vier Antriebseinheiten pro

Wagen vorhanden sind. Die vier Fahrmotoren

pro Wagen werden durch einen

Traktionsumrichter angesteuert. Die maximale

Traktionsleistung pro Kurzzug beträgt

2222 kW. Beide Endwagen sind mit automatischen

Kupplungen ausgestattet. Um eine höhere

Fahrgastkapazität zu befördern, lassen

sich zwei Kurzzüge zu einem Langzug

zusammenstellen. |

|

| Wagenkasten: | |

Materialzusammensetzung Der Metro-Zug ist in Leichtbauweise mit modularen Konstruktionsbauteilen aufgebaut. Alle Materialien wurden im Hinblick auf Umweltverträglichkeit und verbesserte Recycling-Fähigkeit ausgewählt. Der Metro-Zug hat ein Leergewicht von 94 t. Der Wagenkasten ist eine Leichtbaukonstruktion aus Aluminiumprofi len, bestehend aus verschweißten Aluminiumprofilen mit großem sowie mittlerem Querschnitt mit integrierten C-Trägern. Die Drehgestelle bestehen überwiegend aus hochlegiertem Stahl. Die Inneneinrichtung besteht vor allem aus GFK (Glas-Faser-Kunststoff), Glas, Edelstahl, Aluminium, Kunststoff und elektronischen Bauteilen.Recycling-Verhalten Für den Metro-Zug wird im Rahmen eines Recycling- und Entsorgungsprogramms ein Gesamt-Recycling-Anteil von 94,7 % erzielt, der sich aus 84,7 % Material-Recycling und 10 % thermischem Recycling ergibt. Die Verfahren zum Zerlegen der Bauteile des Metro-Zuges werden im Wartungs- und Reparaturhandbuch beschrieben.Lärm- und Schwingungsentwicklung Der durch einen vorbeifahrenden Zug erzeugte Außengeräuschpegel beträgt 76 dB(A) in 10 m Abstand von der Gleismitte, der Innengeräuschpegel im Fahrgastraum beträgt 64 dB(A), beide gemessen bei 80 km/h. Das Messverfahren entspricht der Norm ISO 3095 für Außengeräusche und der Norm ISO 3381 für Innengeräusche. Die Außen- und Innengeräuschentwicklung sowie die im Betrieb auftretenden Schwingungen wurden im Hinblick auf den Fahrgastkomfort und die Anwohner in der Nachbarschaft von Gleisanlagen minimiert.Konstruktion Die kollisionsfeste Konstruktion stellt sicher, dass die gesamte bei einem Aufprall mit 15 km/h freigesetzte Energie durch die Kupplungen absorbiert wird, ohne dass Beschädigungen am Wagenkasten auftreten. Die Außenfläche des Wagenkastens ist lackiert. Alle Wagen sind mit elektrisch betriebenen Fahrgasttüren ausgestattet, die einen Fahrgastwechsel von insgesamt neun Fahrgasttüren pro Bahnsteigseite im Kurzzug erlauben. Die Fahrgasttüren sind als Doppelschwenkschiebetüren ausgeführt. Im geschlossenen Zustand schließen die Türen bündig mit dem Wagenkasten ab. Beim Öffnen schwenken sie nach außen und fahren gleichzeitig zur Seite. Die lichte Weite der Türen beträgt 1.300 mm. Der Zugführer kann den MC-Wagen durch eine der beiden Seitentüren im Fahrerstand betreten. Die Trennwand enthält eine Verbindungstür zwischen Fahrerstand und Fahrgastbereich. Die Frontmaske des Fahrerstandes besteht aus GFK, wobei sich in der Mitte eine Nottür befindet, die im Notfall einen Ausstieg in einen anderen Zug oder auf das Gleis ermöglicht.Fahrgastinformationssystem Das Fahrgastinformationssystem liefert optische sowie akustische Informationen innerhalb und außerhalb der Wagen. Es enthält Zugzielanzeiger an den Frontmasken, Stationsanzeigen und Lautsprecher sowohl im Innenbereich als auch außen am Wagenkasten. Im Notfall kann der Fahrgast an den Notsprechstellen mit dem Zugführer kommunizieren.Fahrerstand Der Fahrerstand ist mit einem schwenkbaren Fahrersitz und einem klappbaren Ausbildersitz ausgestattet. In den Armlehnen des Fahrersitzes sind der Fahrhebel und Bedienknöpfe angeordnet. Der Fahrersitz ist vielfach verstellbar und ist in der Mitte des Fahrerstandes hinter der Nottür montiert. Das Fahrpult ist zweigeteilt, wobei sich auf der rechten Seite ein Fahrerdisplay (HMI) befindet. Das Fahrerdisplay zeigt dem Zugführer Betriebs- und Störzustände an und erlaubt dem ihm durch seine Touchscreen-Funktion verschiedene Eingaben mit Hilfe von berührungsempfindlichen Tasten. Das Fahrerdisplay ist am MVB-Bus angeschlossen und übermitteltüber WLAN den Fahrzeugdiagnosespeicher an einen stationären Service-PC. Das Fahrerdisplay dient als Schnittstelleüber Ethernet zum Fahrgastinformationssystem beziehungsweise über RS485 zum ATP (Automatic Train Protection)-System. |

|

Fahrerdisplay (HMI) auf der rechten Seite des Fahrerstandes. Foto: Siemens |

Schwenkbarer Fahrersitz mit mit integriertem Fahrhebel und Bedienknöpfen. Foto: Siemens |

Antrieb Bewährte Sibac® Antriebscontainer mit Fremdbelüftung treiben die in den Triebdrehgestellen installierten Fahrmotoren an. Jeder Triebwagen wird durch einen IGBT VVVF (Variable Voltage Variable Frequency)-Umrichter einzeln gesteuert. Jedes Drehgestell ist mit einem wirksamen Gleit- und Schleuderschutz ausgestattet. Die neue Sitrac® Steuerung ermöglicht eine elektrodynamische Bremsung bis zum Stillstand. Dieses Merkmal bietet den Vorteil einer verschleißfreien Betriebsbremse unter normalen Bedingungen und erhöht insbesondere die Anhaltegenauigkeit. Für den Rangierbetrieb und bei einem Ausfall der Fahrstromversorgung kann das Fahrzeug mit einer verminderten Geschwindigkeit von 2 km/h durch seine eigene Batterie angetrieben werden. |

|

Drehgestelle Das Drehgestell vom Typ SF 1000 wurde für Betriebs-geschwindigkeiten bis 80 km/h und für Achslasten bis maximal 13 t gemäß den Anforderungen für moderne Metro- Fahrzeuge entwickelt. Dieser Drehgestelltyp ist pro Achse mit einer Scheibenbremse, einem Bremsstellorgan und einer Federspeicherbremse für die Festhaltebremse ausgestattet. Eine Sekundärfederung wird durch Luftfedern erzielt, während gummigeführte Stahlschraubenfedern für die Primärfederung sorgen. |

|

Antriebsdrehgestell der Type SF 1000, welches speziell für Metrofahrzeuge entwickelt wurde. Foto: Siemens |

|

Auf beiden Seiten der Endwagen - Drehgestelle befindet sich je ein Stromabnehmer. Die Fahrmotoren sind quer in die Drehgestelle eingebaut. |

|

Text: Firma Siemens Mobility Division Bilder: Firma Siemens Mobility Division & Martin Ortner Gestaltung: Franz Straka & Martin Ortner Juli 2009 |

|